L’Italia è la seconda economia manifatturiera a livello Europeo, posizione che mantiene da oltre 20 anni alle spalle della Germania. E’ però a livello mondiale che il calo della nostra nazione si fa sentire: da quarti a settimi (2014) con la ribalta dei Paesi Asiatici. Un GAP che fortunatamente può essere ridotto grazie all’avvento dell’Industry 4.0, in grado di consentire alle realtà industriali di aumentare la propria produttività con costi di manutenzione più bassi (fino al 60%), ri-immaginare nuovi modelli di business così da determinare risultati migliori per crescite di fatturato più alte del 15%-25% rispetto alla media del mercato. Inoltre l’avvento dell’Industry 4.0 favorisce l’ottimizzazione dei processi che genera tra il 10% e il 30% di maggior produttività sotto forma di output più elevati e di costi minori. Non solo: vengono ridotti anche i rischi in quanto si lavora in ambienti più sicuri, il tutto con una conseguente minor richiesta di esborsi alle compagnie assicurative (5-10%).

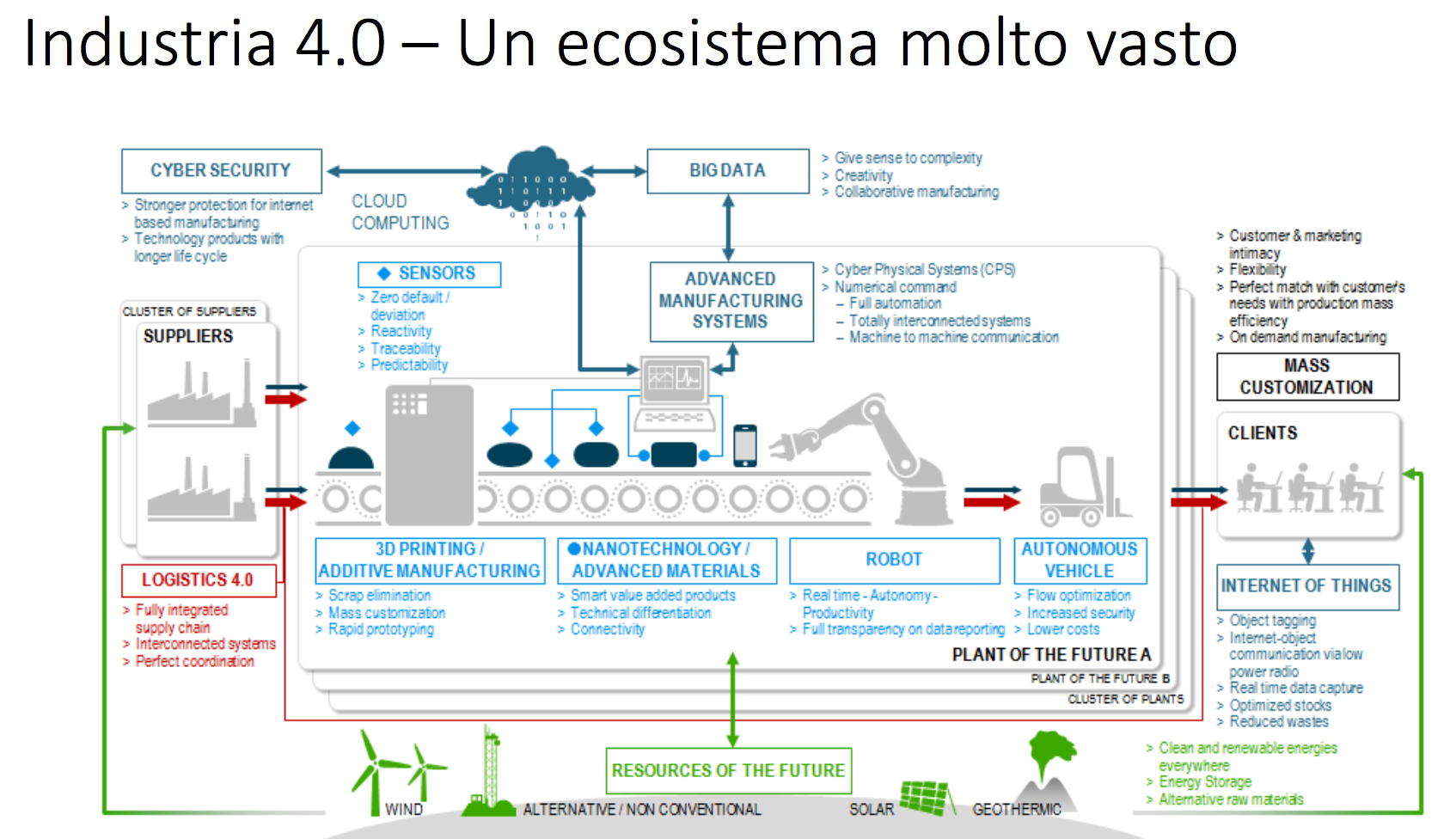

Le imprese saranno in grado di realizzare i Prodotti del Futuro che si caratterizzeranno per essere intelligenti, grazie a sensori in grado di localizzarli e di effettuare diagnostica, connessi sia con il produttore che con utente e altri oggetti, ma anche sostenibili e soprattutto personalizzati. L’industry 4.0 offre infatti la capacita adattiva a reagire alla variazione della domanda in tempi ridotti. Basti pensare ad Harley Davidson che ora può produrre una moto personalizzata in 6 ore rispetto ai 21 giorni di qualche anno fa, con costi ridotti del 7% e un margine netto del +19%. Un fattore questo che si accompagna all’effetto reshoring: per assicurare tempistiche sempre più immediate è impensabile avere stabilimenti delocalizzati i cui vantaggi in termini di costi vengono persi per le lunghe tempistiche necessarie per l’arrivo della merce nel nostro Paese.

In più, oltre ad un maggiore livello di real time customizzation, l’Industry 4.0 permettere di spostare il modello di business basato sul prodotto a quello basato sul servizio, il che permette di mantenere maggiormente a lungo il rapporto con il cliente.

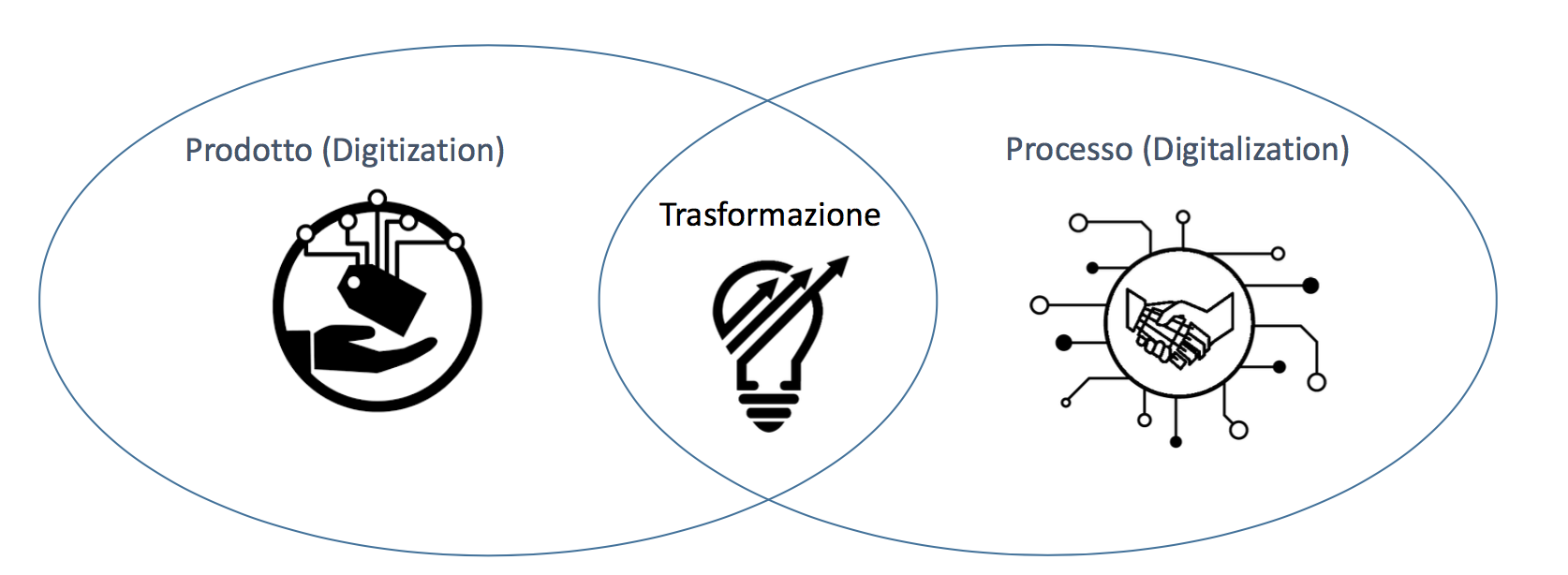

“Al fine di riuscire a ottenere tutti questi vantaggi le imprese manifatturiere devono quindi avviare la trasformazione digitale secondo due direttrici principali: da una parte aumentare le componenti digitali all’interno dei prodotti (digitization) e nei processo di business dell’azienda (digitalizzazione)” ha spiegato Carla Masperi, Chief Operating Officer di SAP Italia.

Ma a che punto sono le imprese manifatturiere italiane?

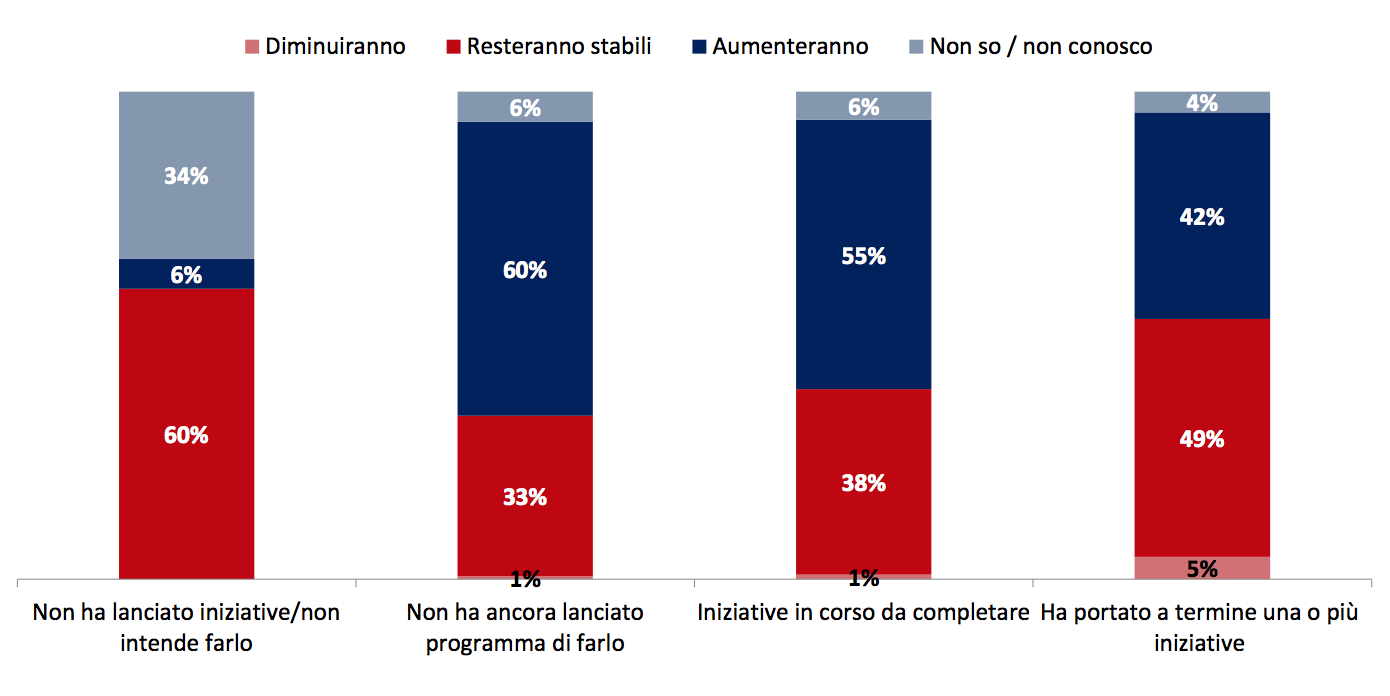

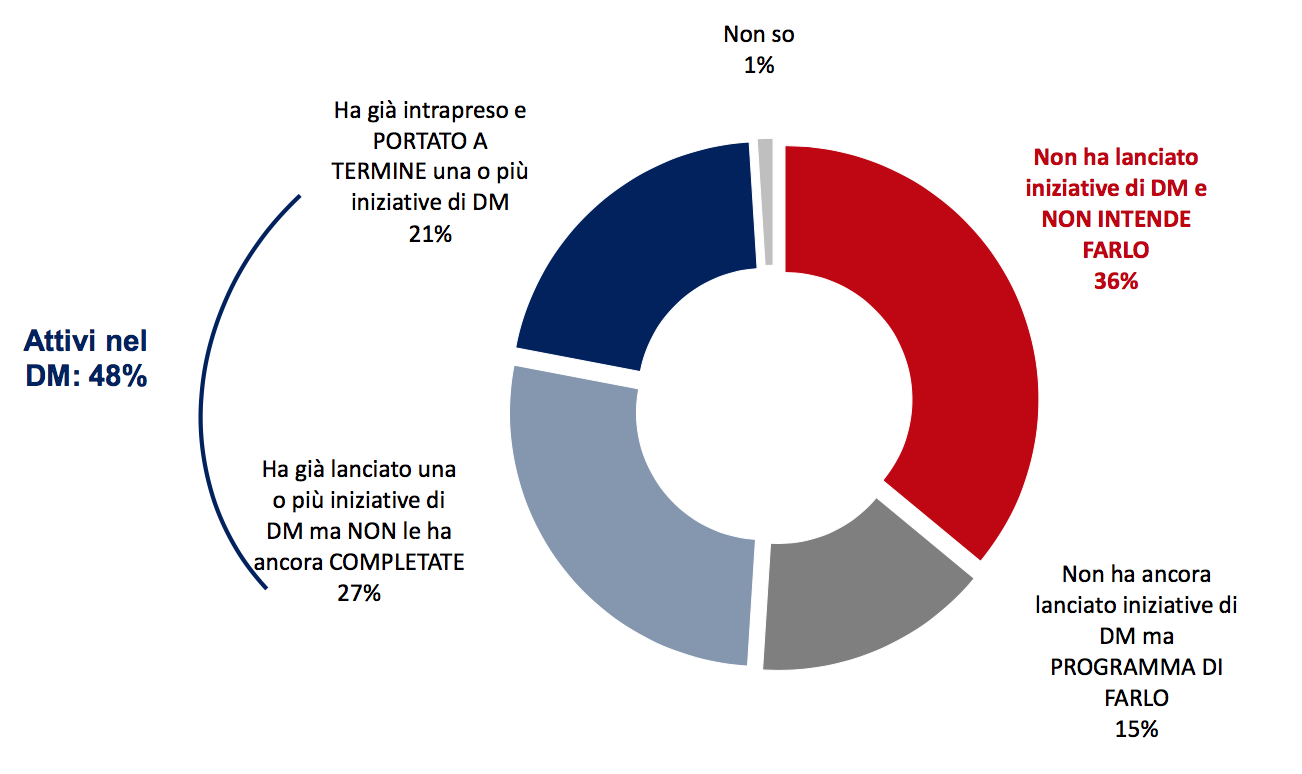

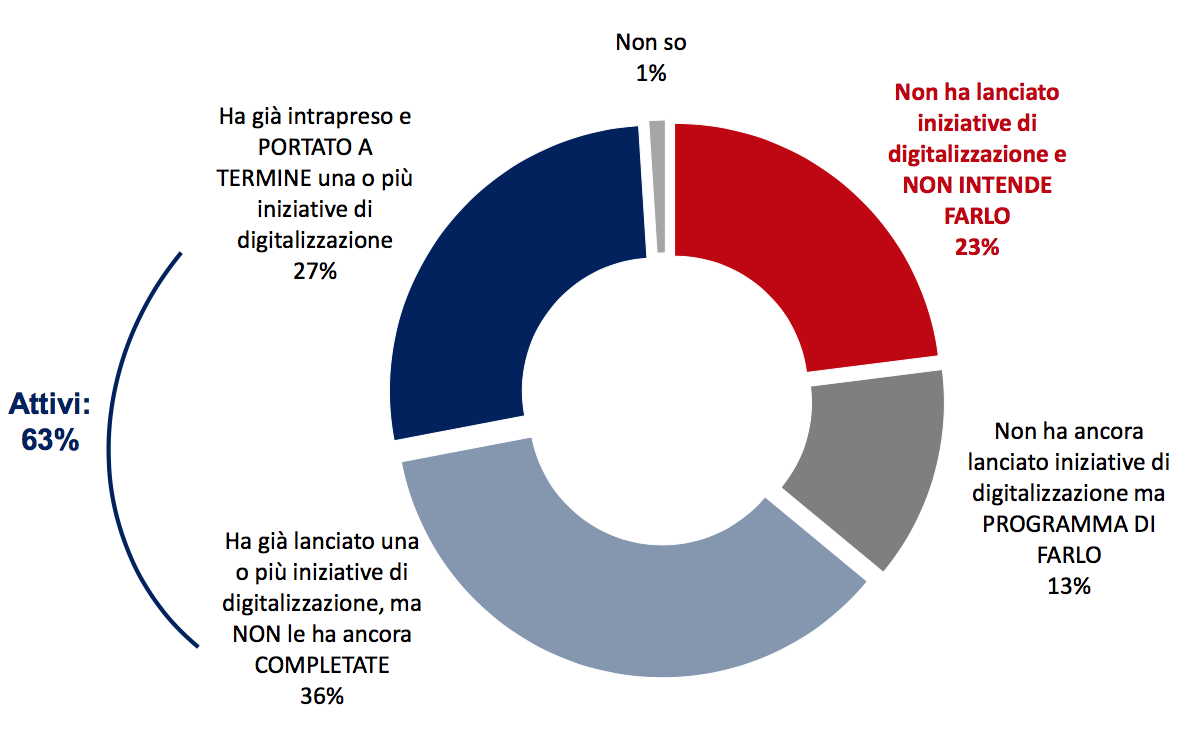

Lo svela una recente ricerca condotta da SAP in collaborazione con l’Università Bocconi che ha preso sotto esame 1200 aziende manifatturiere che rispecchiano per dimensione e posizione geografica il tessuto produttivo del nostro Paese. Emerge subito che, nonostante quasi un quarto delle aziende coinvolte non abbia né in corso né in previsione iniziative di digitalizzazione, oltre il 60% è invece impegnato su questo fronte.

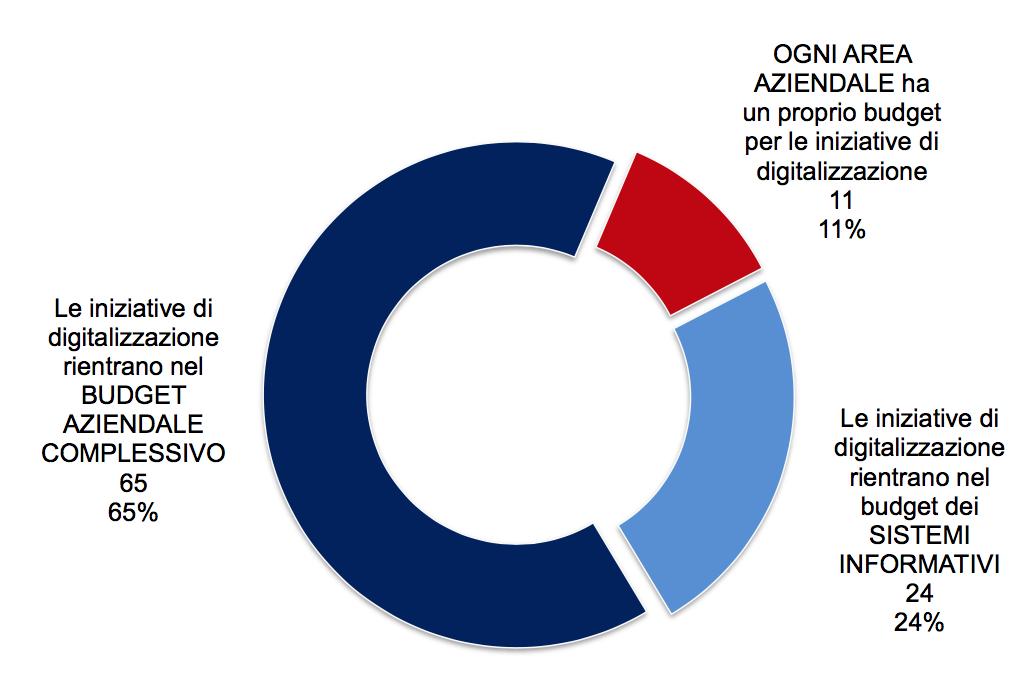

Altro fattore positivo riguarda l’allocazione del budget, che ora, rispetto al passato, rientra nel budget aziendale complessivo, segno di come gli investimenti siano decisi a livello strategico e che coinvolgono l’intera azienda. Non a caso quindi la responsabilità delle iniziative di digitalizzazione riguarda i responsabili dei sistemi informativi (48%), dirigenti (40) e proprietà (36%).

Inoltre le prospettive sono positive anche per il futuro: 4 aziende su 10 prevedono un incremento degli investimenti in digitalizzazione nei prossimi 3 anni. Un fattore questo che non riguarda solo le aziende che non hanno avviato ancora un progetto, ma anche tutte quelle realtà che lo hanno già portato a termine con successo.

Rispetto ai processi di digitalizzazione, le sole iniziative di Digital Manufacturing sono maggiormente contenute: un terzo si dichiara conservatore, ma quasi la metà delle aziende dichiara di avere in corso o in programma iniziative di questo tipo.

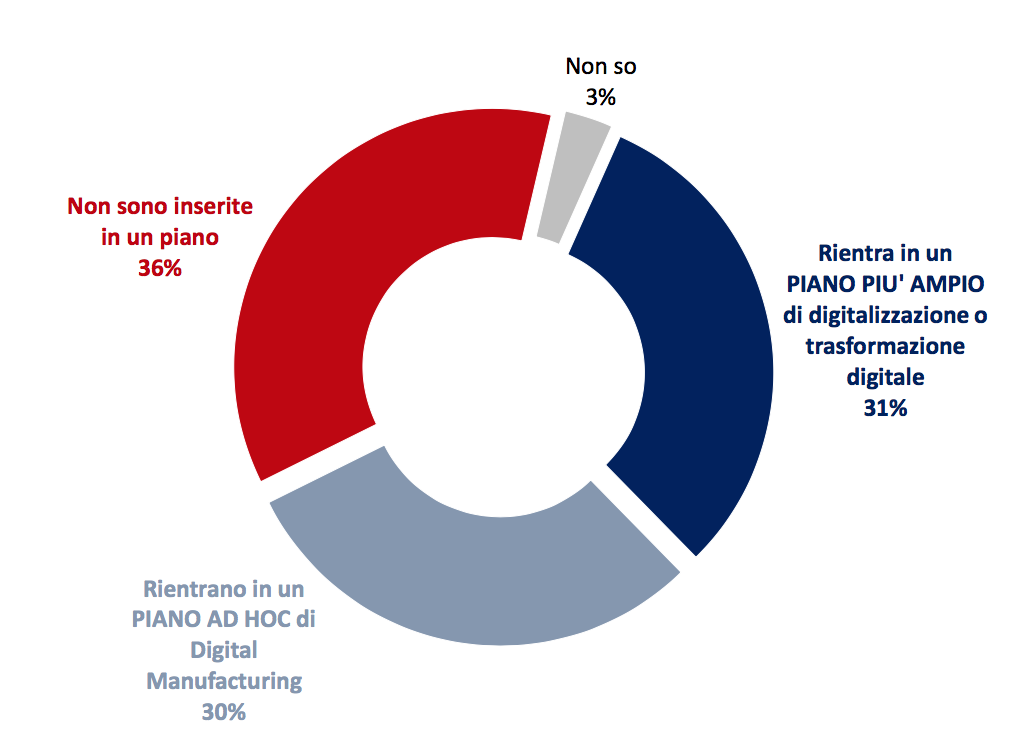

Risulta inoltre molto frammentato il quadro della pianificazione: tra chi non ha inserito le iniziative di Digital Manufacturing in un piano aziendale o ad hoc e chi invece le ha contestualizzate in un più ampio piano di digitalizzazione.

“Lo studio Bocconi-SAP non ha fortunatamente rilevato preoccupanti livelli di staticità relativi all’Industry 4.0, ma al contrario una buona propensione ad investire mediante un approccio maturo e consapevole. Le imprese italiane hanno infatti raggiunto un livello 3.5 di Industry e stanno creando le condizioni favorevoli affinché il processo di trasformazione si concludi positivamente. In questa direzione, il piano Calenda ha e avrà impatti molto significativi sul mondo manifatturiero: non coinvolgerà tutti però. A beneficiarne saranno solo quelle aziende già sensibili all’Industry 4.0 e che hanno probabilmente già avviato alcuni progetti in questa direzione – ha spiegato Carla Maspero – Il rischio è infatti quello di rimanere tagliati fuori. A differenza del passato però, in pericolo sono le imprese di qualunque dimensione, poiché il digitale è in grado di ridurre la distanza tra grandi imprese e pmi. Il fattore determinante risulta invece la maturità con la quale le aziende adottano le nuove tecnologie: vincerà il più rapido all’adattamento al mercato circostante”.