Erba, fiore all’occhiello dell’elettronica italiana. Questo grazie a BTicino, azienda attiva nel settore metalmeccanico che, grazie alla continua attenzione all’innovazione e all’efficienza, ha fatto di questo suo sito un punto di riferimento del settore in Italia e all’estero. Lo stabilimento brianzolo, che conta 10 mila metri quadrati di superficie e quasi 400 lavoratori, si caratterizza infatti per essere un centro di eccellenza nella produzione ed assemblaggio di soluzioni per la video-citofonia e la home automation, ups, interruttori automatici di potenza e singoli prodotti stand alone. Negli anni, la struttura di Erba è così diventata uno dei poli di maggior successo dell’azienda facente parte del gruppo Lagrand dal 1989. Il merito della sua affermazione è dovuto innanzitutto alla volontà di concentrare la maggior parte delle attività – produzione, ricerca e sviluppo, marketing e assistenza – in un unico polo così da incrementarne l’agilità. Le varie business unit sono infatti altamente integrate ed operano come un’unica struttura grazie anche a moderni modelli lavorativi pensati per sviluppare le competenze interne.

“Negli anni 90, al contrario di molte compagnie, BTicino ha deciso di investire sul territorio, sfruttandone le peculiarità, piuttosto che delocalizzare all’estero. Grazie ad un dipartimento di ricerca e sviluppo molto reattivo e che occupa il 28% della superficie totale, l’azienda è in grado di produrre in Italia componentistica agli stessi costi di come avviene in Cina dove, si sa, la manodopera ha un costo decisamente inferiore” ha spiegato Marco Catuozzo, Responsabile sviluppo prodotti sito BTicino Erba del Gruppo Legrand.

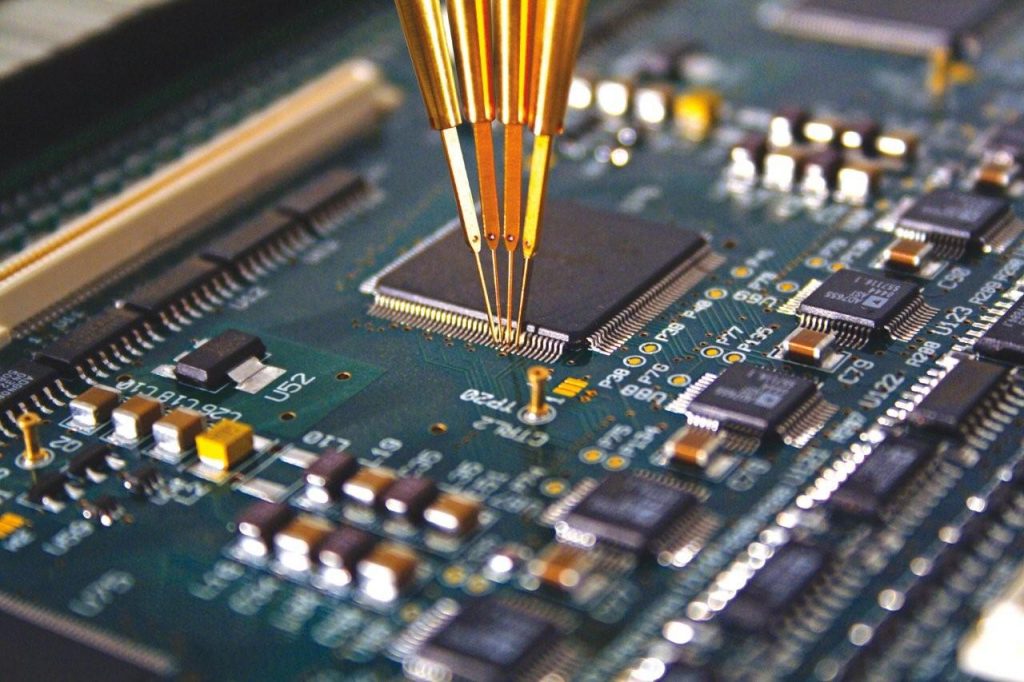

Ed è proprio la business unit dedicata all’innovazione ad essere il cuore pulsante della sede di Erba dove si continua ad investire nell’applicazione di nuove tecnologie in grado di migliorare da un lato le funzionalità, design ed user experience delle soluzioni, e dall’altro incrementare le performance interne dello stabilimento. Sono infatti 520 milioni le componenti SMD realizzate annualmente, di cui 10 milioni quelle montate ogni settimana solo dalle macchine. Numeri questi in crescita anno su anno.

A fronte di un aumento della produzione si riducono contestualmente anche gli errori. Su 1 milione di componenti montate, dieci anni fa i difetti riguardavano 10 mila componenti, oggi soltanto 100. Lo studio dei Big Data grazie e la presenza di macchinari connessi risulta determinante in questa direzione.

“Il sito è saturo e si viaggia sempre al massimo: alcuni reparti sono attivi tutti i giorni dell’anno a qualunque ora. Anche la struttura e la posizione delle macchine è pensata per aumentare l’efficienza e ridurre gli sprechi: se prima due persone assemblavano 25 citofoni l’ora lavorando assieme, oggi una sola persona può montarne 30 nello stesso tempo. Per quanto riguarda invece le componenti, il tempo per cambiare la scheda da produrre richiede oggi un fermo macchina di 10 minuti, contro 1 ora di 10 anni fa” ha spiegato Marco Catuozzo.

Particolare è anche la gestione del “magazzino” poiché non ne esiste uno per i prodotti finiti in quanto, una volta che le diverse componenti sono assemblate ed i prodotti inscatolati, questi vengono caricati direttamente sui camion destinati al sito di stoccaggio e distribuzione di Ospedaletto.

I segreti dello stabilimento di Erba sono quindi l’avere un centro di ricerca e sviluppo avanzato, sviluppare prodotti performanti, godere dei benefici derivanti dall’integrazione delle diverse business unit e del concetto di Fabbrica 4.0 grazie ai propri macchinari connessi.