Interattività, intelligenza e integrazione. Sono questi i pilastri della dell’automazione industriale del futuro secondo Omron, che ha portato a SPS le ultime tecnologie in grado di consentire cambiamenti nella produzione rapidi e semplici in risposta a dimensioni dei lotti variabili. Tutto ciò si traduce nella possibilità di realizzare celle per la personalizzazione di massa, spostando così il concetto di produzione dalla “fabbricazione per le vendite” al “realizzato per me”.

Automazione Interattiva

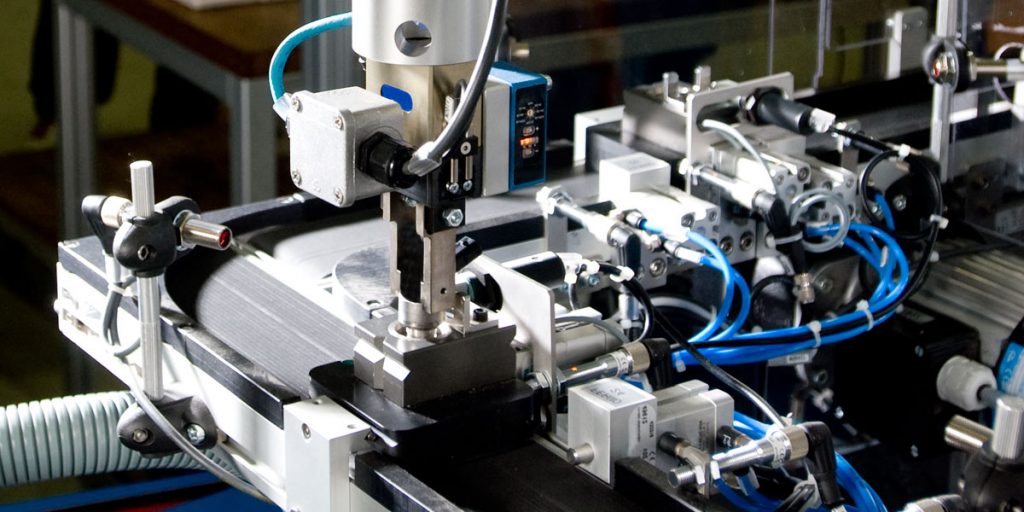

Le diverse applicazioni e demo presentate allo stand dell’azienda giapponese mostrano una maggiore interattività tra i diversi soggetti che operano su ciascuna linea di produzione: uomo-macchina, macchina-macchina e macchina-uomo. Una dimostrazione, in particolare, evidenza come un robot delta a cinematica parallela possa essere gestito attraverso sensori di motion control e un sistema di riconoscimento facciale. L’obiettivo è infatti quello di creare una migliore interazione tra persone e macchine che sfrutti le capacità di intuizione, flessibilità, conoscenza e lo spirito di adattamento degli esseri umani combinate con la ripetibilità, la forza, velocità, autonomia a connettività delle macchine.

Automazione Integrata

La fabbrica del futuro deve essere interconnessa, dove ogni componente dialoga con macchine, sensori e umani, in modo da poter integrare le macchine con il reparto IT aziendale così da generare, raccogliere e scambiare grandi volumi di dati in real time. In questa ambito è stato creato un piccolo ecosistema dove 3 macchine dialogano tra loro per determinare e nel caso portare specifici materiali dal magazzino al sistema di assemblaggio, a dimostrazione di come la produzione tra macchine non deve più avvenire per forza su linee orizzontali, ma può essere più flessibile.

Automazione intelligente

L’intelligenza artificiale sbarca in fabbrica e per essere ancora più efficace Omron ha deciso che gli algoritmi richiesti fossero inseriti nel sistema di controllo della macchine, creando un framework per l’ottimizzazione in tempo reale, sulla macchina e per la macchina. Al contrario dell’edge computing infatti, in cui le singole sedi o linee di produzione sono analizzate utilizzando una potenza di calcolo limitata, il controller AI è vicino al punto in cui si svolge l’attività e impara a distinguere gli schemi di funzionamento normali da quelli anomali per una specifica macchina.

“L’integrazione verticale e orizzontale, la gestione intelligente dei dati di produzione, la collaborazione uomo-macchina e l’intelligenza artificiale sono elementi essenziali per raggiungere l’obiettivo dell’ottimizzazione automatica del settore della produzione. Solo in questo modo la fabbrica diventa interconnessa, collaborativa e smart – ha spiegato Marco Spimpolo, Regional Marketing Manager Italy di Omron.