“La digitalizzazione sta davvero cambiando i processi di automazione nel mercato del Food & Beverage?”

E’ questa una domanda che ci sentiamo spesso ripetere e alla quale hanno risposto tre delle più importanti aziende italiane nel corso di un'intensa giornata di lavori organizzata da Omron e da UCIMA – Unione Costruttori Macchine Automatiche.

Proprio il direttore di Ucima, Paolo Gambuli, in apertura dei lavori ha ribadito come il Piano Industria 4.0 abbia contribuito a rilanciare la politica industriale in Italia. Le ripercussioni positive sono in tutti i settori, compreso quello del packaging, cresciuto dell'8% lo scorso anno. “Ma ci aspettiamo che i costruttori di macchine investano sempre più, sia dal punto di vista tecnico che di approccio al mercato, in quanto occorre sviluppare la cultura del costruire, coinvolgendo tutte le aree aziendali”

Un rinnovamento… dolce

Un invito colto da Bauli, un brand proprietario di marchi prestigiosi come Doria, Motta, Alemagna e Bistefani. Un network di aziende produttive caratterizzate da realtà tecnologiche completamente diverse e frutto di diverse storie industriali. Da qui l’esigenza di contenere i costi, per essere più competitivi sui mercati, sfruttando anche la digitalizzazione dei processi produttivi. Un percorso complesso che proprio Bauli ha intrapreso per portare le nuove tecnologie all’interno delle macchine esistenti. Questo perché, come spiega Alessandro Ranuzzini di Bauli, con impianti tanto diversi è necessario “individuare e correggere le perdite di efficienza”. Da qui la necessità di convogliare tutti i dati raccolti verso un unico punto, dove possano essere elaborati e protetti. “Per noi”, continua Ranuzzini, “sicurezza non significa tanto prevenire i furti di informazioni, il cui valore è relativamente limitato, quanto evitare il rischio di compromissioni, che potrebbero portare a valutazioni non corrette”.

Un invito colto da Bauli, un brand proprietario di marchi prestigiosi come Doria, Motta, Alemagna e Bistefani. Un network di aziende produttive caratterizzate da realtà tecnologiche completamente diverse e frutto di diverse storie industriali. Da qui l’esigenza di contenere i costi, per essere più competitivi sui mercati, sfruttando anche la digitalizzazione dei processi produttivi. Un percorso complesso che proprio Bauli ha intrapreso per portare le nuove tecnologie all’interno delle macchine esistenti. Questo perché, come spiega Alessandro Ranuzzini di Bauli, con impianti tanto diversi è necessario “individuare e correggere le perdite di efficienza”. Da qui la necessità di convogliare tutti i dati raccolti verso un unico punto, dove possano essere elaborati e protetti. “Per noi”, continua Ranuzzini, “sicurezza non significa tanto prevenire i furti di informazioni, il cui valore è relativamente limitato, quanto evitare il rischio di compromissioni, che potrebbero portare a valutazioni non corrette”.

Un’esigenza che ha portato a lanciare due progetti pilota, con contributo di Omron, finalizzati a capire anche quali siano le scelte migliori per gestire l’enorme mole di dati prodotta dalle macchine di produzione.

Il Packaging è un valore

La sfida, oltre che sulla qualità e sull’efficienza, è sempre più legata anche al valore percepito dall’utente finale, soprattutto quando si tratta di prodotti prestigiosi. Un ambito nel quale investe Campari, le cui acquisizioni hanno portato alla necessità di integrare le nuove linee produttive anche dal punto di vista informatico. Il Senior Packaging Development Engineer Europe Marco Incantalupo ha raccontato, infatti, che tutto deve essere armonizzato, anche dal punto di vista informatico. Però, oltre agli aspetti digitali, è importante garantire anche la qualità percepita e, per tale ragione, è necessario che il packaging sia adeguato alla qualità di un prodotto di riferimento come il Campari stesso.

La sfida, oltre che sulla qualità e sull’efficienza, è sempre più legata anche al valore percepito dall’utente finale, soprattutto quando si tratta di prodotti prestigiosi. Un ambito nel quale investe Campari, le cui acquisizioni hanno portato alla necessità di integrare le nuove linee produttive anche dal punto di vista informatico. Il Senior Packaging Development Engineer Europe Marco Incantalupo ha raccontato, infatti, che tutto deve essere armonizzato, anche dal punto di vista informatico. Però, oltre agli aspetti digitali, è importante garantire anche la qualità percepita e, per tale ragione, è necessario che il packaging sia adeguato alla qualità di un prodotto di riferimento come il Campari stesso.

Qualità e sicurezza

Accanto alla qualità, reale e percepita, di brand tanto noti, è però fondamentale anche la sicurezza, sia a livello operativo che alimentare. Un’esigenza con la quale si confronta quotidianamente Peter Penzo, Plant Automation Managerdi Illy Caffé: “Le macchine delle nostre linee produttive devono avere i più alti livelli di qualità e, contemporaneamente, minimizzare i problemi. Per questa ragione è sempre maggiore l’attenzione all’Oee, ovvero l’indicatore che permette di capire quanto stia effettivamente performando ogni singola macchina e ogni singola linea: “Tutte le macchine installate all’interno di Illy Caffé sono oggi connesse in rete, consentendoci così di raccogliere i dati e, al tempo stesso, di sfruttare al meglio i servizi di teleassistenza, anche per intervenire in modo proattivo.

Accanto alla qualità, reale e percepita, di brand tanto noti, è però fondamentale anche la sicurezza, sia a livello operativo che alimentare. Un’esigenza con la quale si confronta quotidianamente Peter Penzo, Plant Automation Managerdi Illy Caffé: “Le macchine delle nostre linee produttive devono avere i più alti livelli di qualità e, contemporaneamente, minimizzare i problemi. Per questa ragione è sempre maggiore l’attenzione all’Oee, ovvero l’indicatore che permette di capire quanto stia effettivamente performando ogni singola macchina e ogni singola linea: “Tutte le macchine installate all’interno di Illy Caffé sono oggi connesse in rete, consentendoci così di raccogliere i dati e, al tempo stesso, di sfruttare al meglio i servizi di teleassistenza, anche per intervenire in modo proattivo.

Una modalità operativa confermata da Open, uno dei fornitori di riferimento di Illy. L’Head of Electronic Departmen Alessandro Belicchi ha infatti spiegato come le nuove macchine consegnate a Illy siano meccanicamente molto simili a quelle degli Anni ‘90: “La meccanica ha già ragggiunto livelli di eccellenza, per questo è oggi la nuova elettronica a fare la differenza”.

Il valore dell’elettronica non rappresenta una novità per Tecno Pack, il Senior Area Manager Andrea Motta ha spiegato come l’azienda, operando sui mercati internazionali, abbia già maturato una solida esperienza nell’ambito dello scambio dati. Al punto che proprio Tecno Pack ha stretto una sinergia con Omron, “per avere un partner in grado di supportarci in tutti gli aspetti legati al Piano Industria 4.0”.

Così rendiamo intelligenti le macchine

Proprio la capacità di Omron di proporsi al fianco dei costruttori di macchine e, di riflesso, degli end user, è stata una delle qualità riconosciute da tutti i partecipanti alla giornata. Del resto, in un mercato in profonda e rapida trasformazione, proprio i fornitori di tecnologie di automazione sono chiamati a rispondere a richieste sempre più puntuali, soprattutto nell’ambito alimentare, dove la  legislazione è particolarmente stringente e spesso diversa da Paese a Paese.

legislazione è particolarmente stringente e spesso diversa da Paese a Paese.

Marco Galperti, Key Account Manager End Users Food & Beverage di Omron, ha così confermato come il mercato richieda sempre più capacità di raccogliere dati, con l’obiettivo di innalzare efficienza e produttività. Richieste che hanno indotto Omron a investire ulteriormente in Ricerca e Sviluppo, con una crescente attenzione proprio alle esigenze di digitalizzazione del mercato.

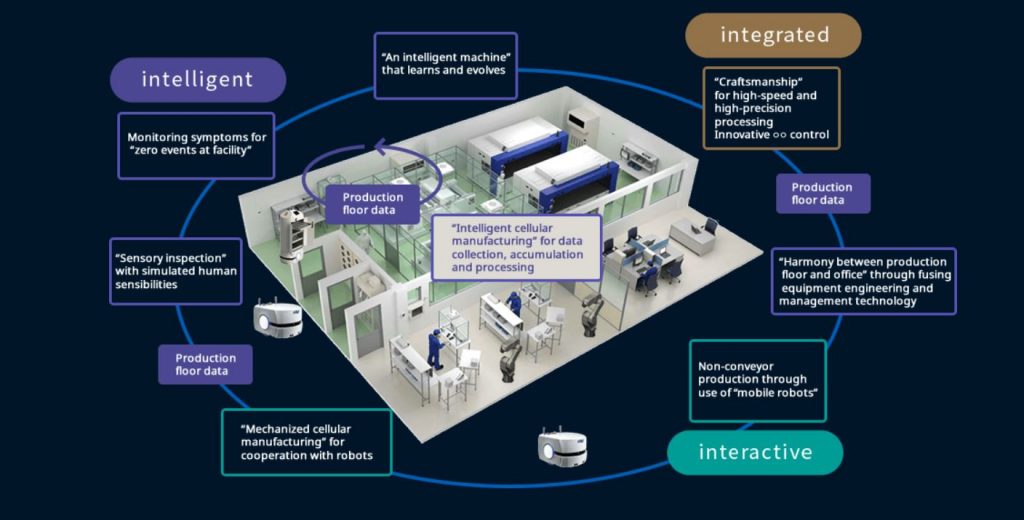

Una digitalizzazione che, come ha sottolineato Andrea Maramotti, Field Application Engineer Motion Specialist di Omron, passa attraverso l’integrazione orizzontale e verticale delle macchine: “Oggi non è più sufficiente disporre di una rete Ethernet, ma è necessario saper scegliere e gestire opportunamente le enormi moli di dati disponibili dal campo. Per questo vogliamo aiutare i clienti a disporre di uno standard per armonizzare lo scambio dati. Un’attività che ci permette di customizzare le macchine e, soprattutto, renderle intelligenti. Tutto questo porta a rilevare cosa accade lungo una linea produttiva e assumere decisioni in ottica proattiva”.