La digitalizzazione dei processi manifatturieri rappresenta un’opportunità per cambiare i propri processi produttivi, con l’obiettivo di essere sempre più efficienti ed efficaci. Ma questa svolta è davvero alla portata di tutti? Negli ultimi anni, a fronte di tanti casi di successo, ce ne sono altrettanti di fallimento o di trasformazioni realizzate solo parzialmente perché troppo lunghe o troppo complesse.

Qualcuno si è così spinto a ipotizzare che, soprattutto in ambito alimentare, la svolta Industry 4.0 potesse essere riservata solo ai grandi produttori. Al contrario, come viene spiegato nel white pater gratuito “Industry 4.0 nel settore Food&Beverage” la digitalizzazione può offrire importanti opportunità ai piccoli e medi produttori. Quest’ultimi devono però creare “collegamenti rapidi con i loro OEM e Fornitori di servizi. Ciò renderà i loro sistemi di produzione altrettanto avanzati e sofisticati di quelli dei loro maggiori concorrenti. Ad esempio le strategie di Overall Equipment Effectiveness (OEE), quali la gestione intelligente della manutenzione e dei consumi energetici, che fino ad oggi sono state riservate alle grandi Aziende, saranno alla portata di tutti”.

Non è difficile

Ma è possibile tutto ciò? Una serie di suggerimenti pratici arrivano ancora dal white paper “Industry 4.0 nel settore Food&Beverage”, dove viene spiegato che i “produttori alimentari dovranno continuare ad automatizzare i processi per rimanere competitivi e produrre i maggiori volumi richiesti da una popolazione in crescita. Il consumatore desidererà maggiori gamme di prodotti, più varietà di sapori e in diversi formati. Il cibo deve essere protetto e sicuro con la tracciabilità degli ingredienti, una qualità costante e certificata. Crescerà sempre più la domanda di prodotti etici e ingredienti biologici locali ad elevato standard”.

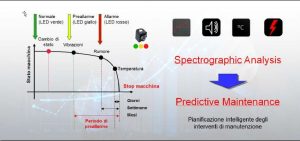

Accanto alla teoria, il white paper riporta un esempio applicativo, recentemente sviluppato, che prevede l’integrazione del controllo tramite inverter e della sensorizzazione delle macchine elettriche dei cicli frigoriferi di uno stabilimento di produzione di Pasta Fresca. I prodotti di ultima generazione permettono l’acquisizione in tempo reale dei dati di potenza assorbita e delle vibrazioni delle macchine. A seguito di un’opportuna analisi, effettuata già sul campo, vengono estratte le informazioni sui consumi energetici e sullo stato dei cuscinetti per effettuare una gestione intelligente degli asset in ottica “Energy Management” e “Predictive Maintenance”.

Proprio gli aspetti legati alla manutenzione predittiva sono l’argomento del White paper Monitorare l’usura senza un sensore, nel quale si affronta un ulteriore caso reale: monitorare lo stato di usura di un ingranaggio sul quale è impossibile installare direttamente un sensore.

Proprio gli aspetti legati alla manutenzione predittiva sono l’argomento del White paper Monitorare l’usura senza un sensore, nel quale si affronta un ulteriore caso reale: monitorare lo stato di usura di un ingranaggio sul quale è impossibile installare direttamente un sensore.

Per garantire un’adeguata manutenzione predittiva diventa infatti indispensabile raccogliere i dati misurabili attorno ad esso. In questa fase si ha bisogno di un esperto della macchina e del processo che si sta controllando.