Lo studio “La diffusione delle imprese 4.0 e le politiche: evidenze 2017”, diffuso dal Ministero dello Sviluppo Economico ha evidenziato, in modo preoccupante, che malgrado gli incentivi, la maggior parte delle PMI italiane non stanno ancora investendo nella digitalizzazione dei propri processi produttivi.

Proprio dall'indagine, che abbiamo presentato in questo articolo, emerge come solo l’8,4% delle imprese italiane utilizza almeno una delle tecnologie considerate dall'Industria 4.0. Ma anche le prospettive per l'immediato futuro non appaiono promettenti, in quanto meno del 5% delle realtà intervistate ha in programma investimenti in questa direzione nell'ambito del prossimo triennio.

Perché non investite?

Lo studio del Ministero, purtroppo, non ha indagato le cause della scarsa propensione delle Pmi italiane a investire nella digitalizzazione. Così la nostra redazione si è messa al lavoro per analizzare i dati di precedenti studi di mercato e ha condotto un piccolo sondaggio tra le Pmi con cui siamo entrati in contatto in questi anni. Pur senza avere un valore statistico, dalla nostra ricerca è emersa, in primo luogo, la paura nell'affrontare un nuovo modo di produrre. Una paura dettata, in particolare, dal doversi confrontare con tecnologie sconosciute e con il timore di non poterle dominare. Del resto, la paura di perdere il controllo della propria azienda è uno dei maggiori incubi per qualunque imprenditore. Una situazione aggravata dalla difficoltà nel reperire, sul mercato, autentici professionisti. Le stesse certificazioni Industria 4.0, necessarie per ottenere l'iperammortamento, possono infatti essere eseguite anche da tecnici privi di competenze nel settore industriale o dell'Ict. Il rischio è quello di investire in tecnologie che non portino reali benefici alla produzione, ma aggiungano solo complicazione e instabilità. Del resto un fenomeno simile si era già verificato, negli anni scorsi, con l'adozione di gestionali che, non correttamente configurati in funzione delle effettive esigenze dei clienti, hanno portato spesso rigidità nei processi quotidiani con progetti addirittura abbandonati. Un rischio che nessun imprenditore è disposto a correre nella fase di produzione.

Si può digitalizzare un vecchio tornio?

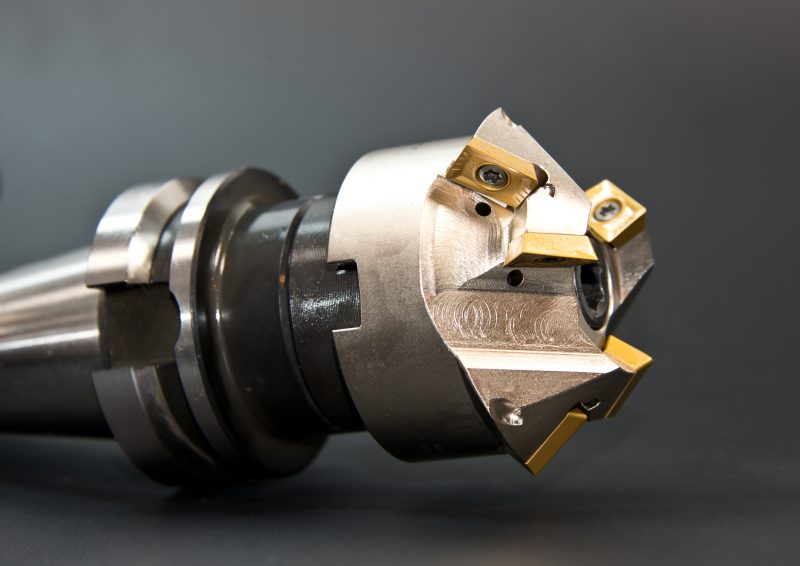

Se a questo aggiungiamo il fatto che difficilmente un imprenditore (soprattutto se piccolo) è disposto a sostituire una macchina che “funziona bene”, è immediato comprendere come la digitalizzazione in Italia proceda a rilento soprattutto all'interno delle Pmi. Anche alla luce di questa situazione, BitMAT sta proponendo un servizio di supporto ai propri lettori, e sta andando alla ricerca di soluzioni, anche poco conosciute, che possano aiutare la digitalizzazione delle Pmi. Una di queste realtà è Orchestra, un'azienda piemontese che propone una piattaforma per digitalizzare le macchine esistenti senza interferire con il processo produttivo e a fronte di un investimento contenuto. A parlarcene è stato Guido Colombo, presidente e cofondatore di Orchestra, che ci ha raccontato come sia possibile digitalizzare anche un “vecchio tornio”, partendo dal concetto che innovare non significa necessariamente cambiare le macchine di produzione, ma renderle più efficienti. Da qui la creazione di un sistema integrato, hardware e software, capace di offrire servizi di controllo, monitoraggio e diagnostica di macchine e impianti anche esistenti.

I dispositivi, in grado di tollerare anche gli aggressivi ambienti manifatturieri, permettono di monitorare, in in tempo reale, una serie di parametri di funzionamento di qualunque tipologia di macchina. In questo modo è possibile raccogliere una serie di informazioni, attraverso le quali ottimizzare l'impiego della macchina stessa, ma anche individuare eventuali problematiche, intervenendo così prontamente in fase di manutenzione. L'obiettivo, quindi, è quello di massimizzare l'efficienza, che dipende dai rapporto tra il numero di pezzi conformi e il tempo impiego a produrli. Intervenire su questi fattori in modo obiettivo aiuta quindi a migliorare la redditività di un'azienda.

Un'arma per i System Integrator

A differenza di altre soluzioni simili, spiega Colombo, Orchestra è stata pensata per i System Integrator e, quindi, risulta semplice da installare. I System Integrator abituati a lavorare con le industrie manifatturiere e a conoscerne le reali esigenze, in molti casi non possiedono adeguate competenze in ambito Ict. Per loro risulta semplice capire un processo produttivo e individuarne i punti di debolezza, ma diventa difficile tradurre questi aspetti dal punto di vista informatico. L'idea alla base di Orchestra è quindi quella di installare l'apparecchio hardware a bordo macchina, ma di sfruttare il Cloud per la sua gestione.

In questo modo il System Integrator non è chiamato a programmare, ma solo a configurare, sfruttando così al meglio la propria esperienza sul campo e disponendo di soluzioni software già validate.

I dati raccolti, quindi, vengono immediatamente inviati al Cloud, dopo sono disponibili il software e l'hardware necessari per svolgere le elaborazioni capaci di trasformare i dati in informazioni da inviare al gestionale di produzione, ma anche di trasmettere comandi per ottimizzare il funzionamento della macchina. Il tutto in modo trasparente per la produzione, lasciando che il System Integrator si concentri su quanto sa fa meglio: ottimizzare il processo produttivo.

Un'intelligenza dalla complessità mascherata, anche perché il sistema viene fornito “pronto all'uso”, con l'unica necessità di un'adeguata configurazione in funzione dello specifico ambito di applicazione. “Anche per questa ragione – conclude Colombo – tipicamente per noi è sufficiente fornire assistenza solo nelle prime installazioni, in quanto i System Integrator diventano rapidamente autonomi. Per il resto la semplicità dell'interfaccia, che fornisce addirittura una colorazione diversa all'area del disegno 3D della macchina da cui arrivano i dati, permette un'installazione e un utilizzo estremamente semplici, in linea con le esigenze delle PMI italiane”.